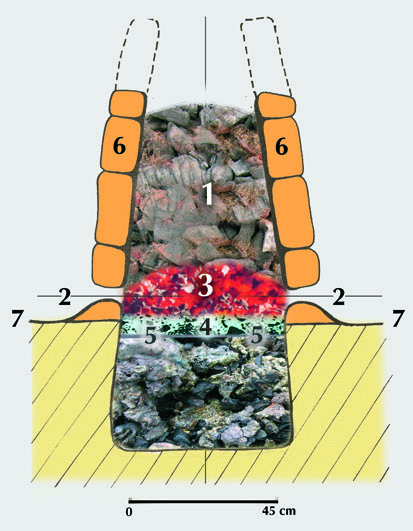

Wytop żelaza prowadzony był w obiektach określanych w literaturze archeologicznej jako piece dymarskie typu kotlinkowego. Piece tego typu znane są z terenów Europy Środkowej i Wschodniej, a ich upowszechnienie wiąże się z ludami germańskimi oraz wschodnimi plemionami celtyckimi. Piec składał się z dwóch zasadniczych części, dolnej zwanej kotlinką i górnej nazywanej szybem. Kotlinka była jamą wykopaną w ziemi, najczęściej o średnicy od 40-45 cm i głębokości nie przekraczającej z reguły 50 cm. Jej głównym zadaniem było magazynowanie żużla spływającego ze strefy redukcji. Bezpośrednio nad kotlinką budowano szyb, czyli naziemną część pieca. W interesującym nas regionie wykonywano go z regularnych glinianych bloczków — cegieł wzmocnionych drobno pociętą słomą. Przy założeniu, że siłą napędową procesu była energia naturalnych ciągów powietrza, wysokość tej części pieca musiała przypuszczalnie wynosić przynajmniej ok. 120 cm. Szyb służył przede wszystkim do ładowania wsadu tj. rudy i węgla drzewnego, ułatwiając jego stopniowe przemieszczanie się do strefy redukcji. Tuż nad ziemią, w dolnej części szybu, znajdowały się otwory dmuchowe, które dostarczały powietrza. W Górach Świętokrzyskich były to odpowiednio przygotowane „cegły dmuchowe” z otworami wymodelowanymi w kształcie lejka.

Proces wytopu prowadzonego w tego typu obiektach, noszący w metalurgii miano redukcji bezpośredniej, odbiega zupełnie od współcześnie stosowanych technik otrzymywania żelaza, zwanych dla odmiany redukcją pośrednią. Należy podkreślić, że ze względu na relatywnie niskie temperatury uzyskiwane w piecach kotlinkowych, które nie przekraczały na ogół 1250-1300° C, redukcja żelaza poprzez jego upłynnienie była niemożliwa. Przypomnijmy, że teoretyczny punkt topnienia żelaza wynosi 1537° C. Obecnie w wielkich piecach takie temperatury osiągane są bez trudu, a żelazo przyjmuje postać płynnej surówki, która przerabiana jest następnie w piecach tlenowych, zwanych konwertorami, na stal o różnym stopniu nawęglenia. Wytop współczesny przebiega więc niejako w dwóch etapach, stąd nosi nazwę redukcji pośredniej.

Zupełnie inaczej proces ten wyglądał w piecach dymarskich. Redukcja polegała w tym przypadku na stopniowym odtlenianiu tlenków żelaza zawartych w rudzie, aż do uzyskania metalicznego Fe. Reduktorem, czyli czynnikiem absorbującym tlen był tlenek węgla powstający przy spalaniu węgla drzewnego. Praktycznie proces ten przebiegał w następujący sposób. Przez gardziel szybu podawane były naprzemianległe warstwy rudy i węgla drzewnego. Ruda przechodząc przez strefy coraz wyższych temperatur, ulegała kolejnym etapom redukcji, tj. zawarte w niej tlenki żelaza stopniowo pozbywały się tlenu, by na poziomie otworów dmuchowych ostatecznie się od niego uwolnić i przejść do postaci metalicznej. Gąbczasta łupka żelazna, tworząca się z mikroskopijnej wielkości krupinek wyredukowanego żelaza, zawieszała się na ściankach szybu powyżej otworów dmuchowych. Metal nie spływał jednak do kotlinki, ponieważ nie został upłynniony. W procesie dymarskim stopieniu ulegała tylko skała płonna, która razem z nie do końca zredukowanymi tlenkami żelaza tworzyła płynny żużel.

Obliczono, że aby powstał kloc żużla o wadze ok. 100 kg, należało przetopić ok. 200 kg rudy i spalić 250-300 kg węgla drzewnego. Cały proces musiałby trwać w takim przypadku prawie dobę. Powstały w trakcie takiego procesu półprodukt zwany łupką żelazną o wadze ok. dwudziestu kilku kilogramów, zawierał szereg zanieczyszczeń, głównie w postaci żużla i węgla drzewnego. Dopiero po jej oczyszczeniu i obtopieniu żelazo trafiało do kowali, którzy przerabiali go na gotowe przedmioty użytkowe.

Przedstawione powyżej dane są rzecz jasna pewnym uproszczeniem złożonego procesu, który poprzez uzależnienie od dość wielu czynników jest trudny do wiernego odtworzenia. Mamy tu na myśli przede wszystkim trudność w ustaleniu relacji między używaną w antycznym procesie rudą, powstającym w jego trakcie żużlem oraz spodziewanym efektem działań hutniczych - żelazem. Na podstawie żużla dymarskiego nie jest możliwe np. określenie, jaki rodzaj rudy był używany przez starożytnych hutników, ani też jakie właściwości posiadałoby wytworzone przez nich żelazo. To ostatnie notujemy głównie w postaci gotowych wyrobów, które przeszły kolejne fazy obróbki. Problem się pogłębia zwłaszcza, jeśli używane były mieszanki różnych gatunków rud. Proces dymarski nie przebiegał również w każdym piecu tak samo, stąd badając ich relikty w formie podziemnej części - kotlinki wypełnionej w różnym stopniu żużlem możemy sobie uświadomić złożoność tego procesu. Jest to zwłaszcza widoczne na dobrze zachowanych stanowiskach dymarskich. Te zaś należą do rzadkości. Jedno z nich zostało niedawno odkryte na uroczysku "Wykus" między Bodzentynem a Wąchockiem i jest nadal przedmiotem badań. Wzmiankowane problemy mają też znaczący wpływ na przebieg prac eksperymentalnych nad odtworzeniem procesu dymarskiego. Zważywszy na to, że proces ten był całkowicie zapomniany i w latach 50. XX wieku rozpoczęła się jego żmudna rekonstrukcja, trudno się dziwić, że efekty obecnych eksperymentów jeszcze wciąż odbiegają w jakimś stopniu od rezultatów pracy starożytnych hutników.